知网查重样例--FMEA的原理

FMEA,潜在失效模式与影响分析。是一种用来评估系统、设计、过程、服务等可能发生的失效的工具。通常分为四种类型:系统FMEA,设计FMEA,过程FMEA,服务FMEA。本文通过PFMEA在产品过程质量管理中的运用实例,探讨FMEA在企业质量管理中的适用性。其工作原理为:①列出潜在失效模式,并对其产生的影响进行评估量化;②客观评估各种原因出现的可能性,以及使用现有手段能检测出该原因发生的可能性;③对所列的潜在失效模式进行排序;④采取措施以消除产品或流程存在的问题,并生成预防措施以防问题再次发生。有关FMEA原理的应用主要体现在FMEA表格中,详见表1.1。

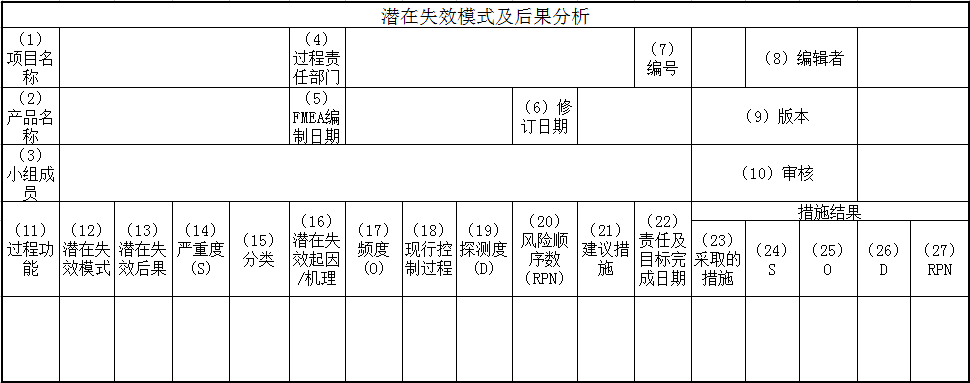

表1.1 FMEA表格

关于FMEA表格各项内容的填写作如下说明:

(1)项目名称

根据过程所属的系统、子系统或零部件进行分类填写名称

(2)产品名称

产品名称或型号规格

(3)小组成员

列出跨部门FMEA小组成员名单

(4)过程责任部门

确定主要的过程责任部门

(5)FMEA编制日期

最初编制FMEA的日期

(6)修订日期

FMEA内容修改的日期

(7)编号

FMEA编号,用于追溯FMEA的内部编号

(8)编辑者

FMEA编辑人姓名及联系方式

(9)版本

公司内部文件编号,FMEA修订后应及时作出更新

(10)审核

审核人姓名及联系方式

(11)过程功能

与工艺流程中的SOP相同,标明确切的过程意图、目的(如:钻孔、抛光等等)。

(12)潜在失效模式

指生产过程可能发生的不能满足设计或过程要求的状况,是问题、关注点,也是改进机会。考虑过程功能的丧失以明确失效模式。

(13)潜在失效后果

指失效模式一旦发生对顾客造成的影响。这里的顾客泛指下一操作、过程、产品、用户以及官方标准。

当顾客为下一操作时,这种影响应描述为具体的过程表现。(如:装配不上、危害操作者等等)

当顾客是终端用户时,这种影响应描述为产品或系统的具体表现。(如:外观不合格、噪音太大、系统不工作等)

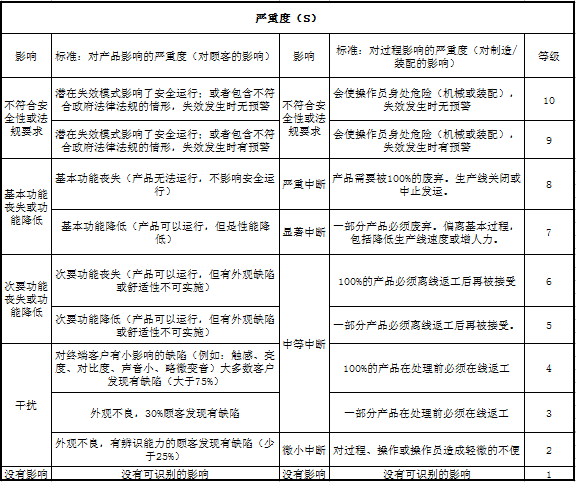

(14)严重度(S)

严重度是对潜在失效模式对顾客影响的严重程度的评价。严重度仅针对“影响”,一般只有设计变更才能改变影响的严重度。严重度分为1-10级,对一个失效模式,可对影响最大的进行打分。推荐的评估标准如表1.2。

表1.2 严重度评估标准

(15)分类

用于区分系统、子系统、部件特性(例如:关键、主要、重要)。

(16)潜在失效原因/机理

对于失效模式产生的原因要从本质出发,罗列根本原因,而非表象描述。一定要具体(如:参数设定不当),不能太笼统(如:操作员员错误)。

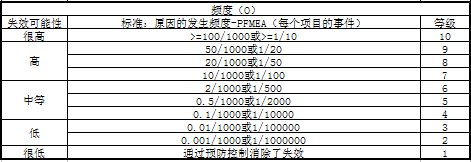

(17)频度(O)

频度是指现有控制条件下失效原因/机理在产品生命周期内预计发生的频度,分1-10级。预防措施可降低发生频度。推荐的评估标准如表1.3。

表1.3 频度评估标准

(18)现行控制过程

指在现有生产过程中用以捕获问题的控制方法或技术。

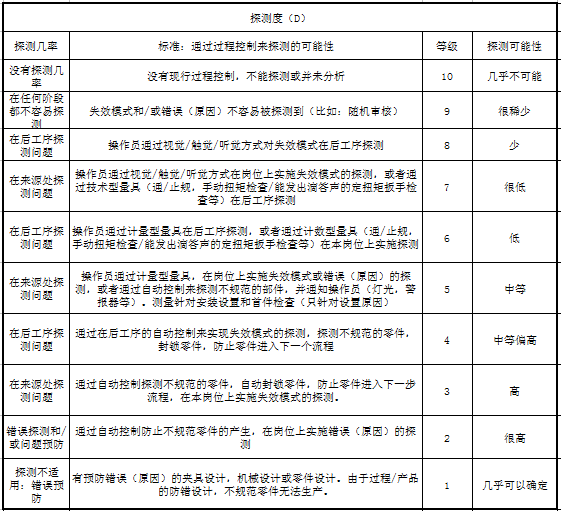

(19)探测度(D)

在完成制造之前,使用现行控制方法探测到失效模式根原因的可能性。分1-10级,推荐的评估标准如表1.4。

表1.4 探测度评估标准

(20)风险顺序数(RPN)

用于定义失效模式的优先顺序,计算方法是:RPN=S×O×D,特别地,当失效模式的严重度数高时,无论RPN数值的大小,都应特别引予以关注。

(21)建议措施

根据失效模式的类型,以降低S、O、D为目的提出相应措施。

(22)责任及目标完成日期

确定责任部门、责任人、完成日期

(23)采取的措施

简述实际采取的措施

(24-27)纠正后的RPN

确认纠正措施执行后的S、O、D的值,并计算新的风险顺序数值RPN。